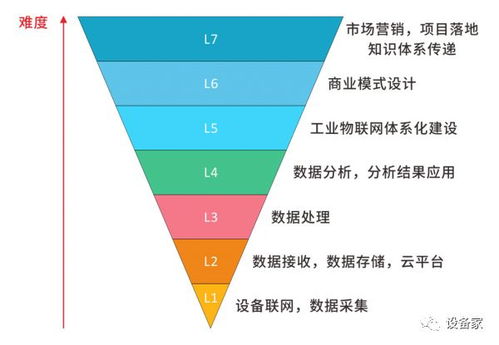

剖析工業物聯網發展七大階段 從設備連接到生態協同的演進之路

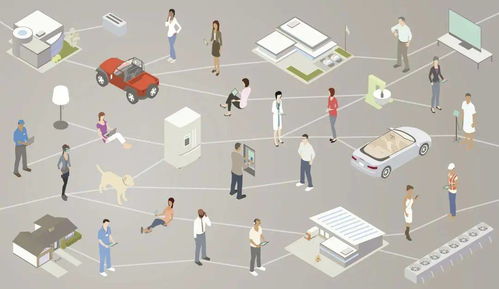

工業物聯網(IIoT)作為智能制造與產業數字化的核心驅動力,其發展并非一蹴而就,而是經歷了一個從簡單連接到智能協同的漸進過程。深入剖析其演進脈絡,可將其劃分為以下七個關鍵階段,每個階段都標志著技術、應用與價值的顯著躍升。

第一階段:設備連接與數據采集

這是工業物聯網的奠基階段。核心目標是將傳統的工業設備、傳感器、控制器等通過有線或無線網絡連接起來,實現基礎的數據采集與上傳。此階段解決了“數據從哪來”的問題,但數據多為孤島狀態,價值挖掘有限。典型應用包括設備狀態遠程監控、基礎參數記錄等。

第二階段:數據匯聚與可視化

在連接基礎上,企業開始建立統一的數據平臺(如SCADA系統升級),將分散的數據進行匯聚、存儲和初步處理。通過駕駛艙、看板等可視化工具,將設備狀態、生產指標等以圖表形式直觀呈現,實現初步的“數據可見”,輔助管理人員進行監視與基礎決策。

第三階段:數據分析與洞察

隨著數據量的積累和算力的提升,企業開始運用數據分析技術(如統計分析、趨勢預測)從數據中提取有價值的信息。例如,通過分析歷史數據預測設備故障(預測性維護)、優化工藝參數以提升產品質量。此階段開始從“看見”數據走向“理解”數據,驅動基于數據的決策優化。

第四階段:邊緣智能與實時響應

為了滿足低延遲、高響應的需求,智能向網絡邊緣下沉。在靠近數據源的邊緣側部署具備計算能力的網關或服務器,進行實時數據分析與處理,并能夠自主觸發控制指令(如緊急停機、參數微調)。這顯著提升了系統的實時性、可靠性與安全性,是實現自動化閉環控制的關鍵。

第五階段:系統集成與流程優化

IIoT系統開始與企業現有的IT系統(如ERP、MES、CRM)以及OT系統深度集成,打破信息孤島。數據流貫穿研發、生產、供應鏈、銷售與服務全流程,驅動跨部門、跨環節的業務流程優化與重構。例如,實現基于實時產能的訂單排程、供應鏈動態協同等。

第六階段:模型驅動與智能決策

借助人工智能、機器學習及數字孿生等技術,構建覆蓋設備、產線乃至整個工廠的高保真虛擬模型。通過對模型進行仿真、分析與學習,不僅能進行更深度的預測和優化(如能耗優化、模擬生產),更能支持自主決策與自適應調整,實現從“描述-診斷”到“預測-處方”的智能升級。

第七階段:生態協同與服務化轉型

這是IIoT發展的成熟與高級階段。企業基于IIoT平臺,超越自身邊界,與上下游合作伙伴、行業平臺乃至整個產業生態進行數據與業務協同。商業模式從銷售產品向提供“產品+服務”的解決方案轉變,如提供基于設備使用情況的按需維護服務、產能共享、協同制造等,最終實現價值網絡的共創與共享。

與展望

工業物聯網發展的這七大階段,呈現出一個從物理連接走向數據智能,再從內部優化走向外部生態協同的清晰軌跡。并非必須線性地逐一經歷所有階段,但理解這一演進框架有助于明確自身定位、制定合理的IIoT戰略路徑。隨著5G、AI、邊緣計算等技術的深度融合,IIoT的發展階段邊界可能愈發模糊,但其核心目標始終如一:通過數據與智能,驅動工業體系邁向更高效、更靈活、更可持續的未來。

如若轉載,請注明出處:http://m.frxg.com.cn/product/35.html

更新時間:2026-01-07 01:54:26